1技術(shù)背景介紹

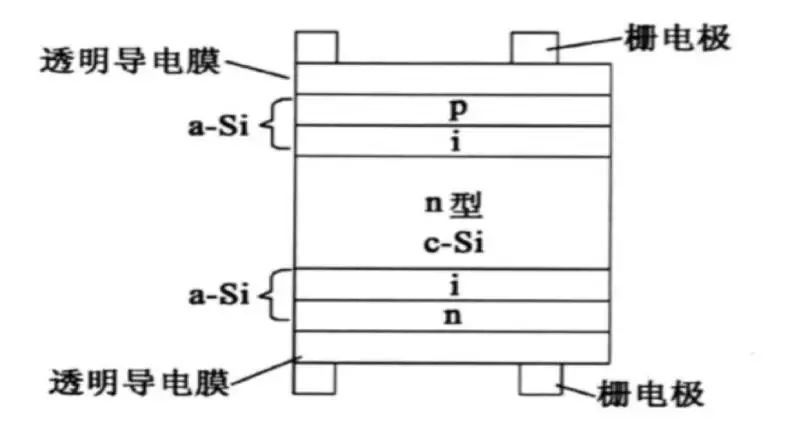

HIT電池結(jié)構(gòu)

異質(zhì)結(jié)HIT(Hereto-junction with Intrinsic Thin-layer)電池(同時也簡稱HJT,SHJ,SJT等),通常以n型晶體硅作襯底,寬帶隙的非晶硅作發(fā)射極,典型結(jié)構(gòu)如上圖所示。該電池具有雙面對稱結(jié)構(gòu),n型硅襯底兩側(cè)兩層薄本征非晶硅層,正面一層P型非晶硅發(fā)射極層,背面一層n型非晶硅膜背表面場;在兩側(cè)非晶硅薄層上用濺射法沉積透明導(dǎo)電氧化物薄膜,最后制備金屬柵極。

HIT太陽能電池的優(yōu)勢

低溫工藝

由于使用a-Si構(gòu)成PN結(jié),所以能在200℃以下的低溫完成整個工序,遠(yuǎn)低于傳統(tǒng)晶硅太陽電池的形成溫度(~900℃)。低溫制造工藝可以有效減少熱應(yīng)力對膜產(chǎn)生的變形影響,加上兩側(cè)對稱的非晶硅薄膜構(gòu)造,電池基底的熱損傷大大降低,有利于實(shí)現(xiàn)晶片的輕薄化和高效化。

高穩(wěn)定性

HIT太陽電池Voc越高輸出特性的溫度依存性越小。對Voc超過700 mV的HIT電池,其溫度系數(shù)-0.25%/℃,而傳統(tǒng)的擴(kuò)散PN結(jié)太陽電池溫度系數(shù)為0.45%/℃,降低溫度系數(shù)意味著即使在光照升溫情況下仍有好的輸出。

高效率

HIT電池獨(dú)特的非摻雜(本征)氫化非晶硅薄層異質(zhì)結(jié)結(jié)構(gòu),改善了對硅片表面的鈍化效果,大降低了表面復(fù)合損失,提高了電池效率。據(jù)報道,Panasonic研發(fā)出的HIT電池實(shí)驗(yàn)室效率已達(dá)到25.6%,是目前世界上轉(zhuǎn)換效率最高的商業(yè)化晶硅電池。

2技術(shù)前景

TECHNICAL PROSPECTS

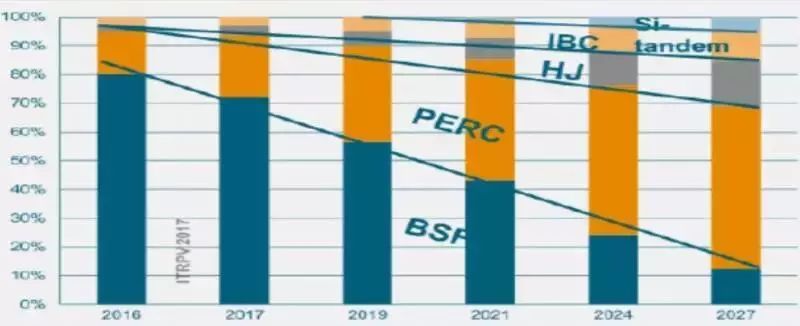

根據(jù)2017年ITRPV預(yù)測HIT電池所占份額五年內(nèi)約為5%~7%,如下圖所示,

HIT電池市場占有率預(yù)測

但是隨著今年5.31政策的頒布執(zhí)行,現(xiàn)在相對低效的電池及組件份額必然減少,屆時HIT電池因其高效率以及不斷降低的成本,市場份額有望超過之前的預(yù)測。實(shí)際上,國內(nèi)很多電池制造商正積極布局HIT 技術(shù),包括晉能、漢能、通威、江蘇愛康等,產(chǎn)能即將較去年大幅增加。

HIT電池產(chǎn)能統(tǒng)計

3HIT電池的制造工藝流程介紹

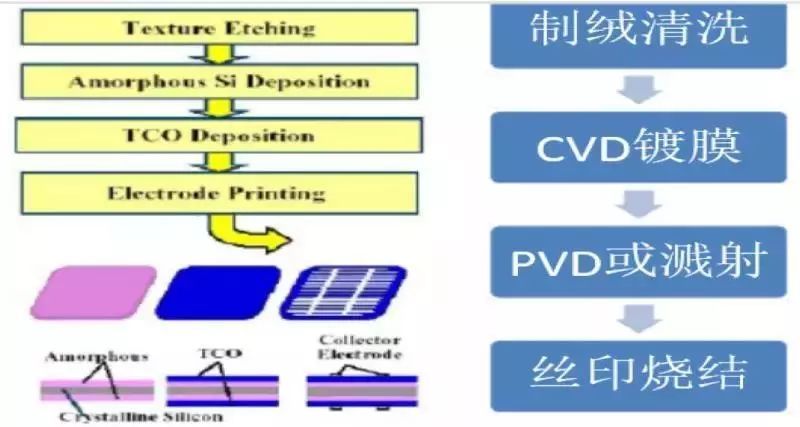

HIT電池制造工藝流程以簡潔著稱,其中a-Si:H薄膜的沉積是工藝技術(shù)的核心,要求氫化非晶硅膜層的缺陷態(tài)密度低、折射率高且光吸收系數(shù)低。目前,國內(nèi)外文獻(xiàn)多采用等離子體增強(qiáng)化學(xué)氣相沉積法(PECVD)制備非晶硅薄膜,其他方法如熱絲化學(xué)氣相沉積技術(shù)(HWCVD)、常壓化學(xué)氣相沉積技術(shù)(APCVD)和 離子束輔助沉積技術(shù)制備a-Si:H也有研究。目前,HIT電池的電極目前主要采用絲網(wǎng)印刷低溫Ag導(dǎo)電漿實(shí)現(xiàn)的,降低電極的絲網(wǎng)印刷電阻和細(xì)化金屬線是實(shí)現(xiàn)太陽能電池低成本、高效率的關(guān)鍵。

HIT電池工藝流程

HIT電池技術(shù)金屬化(銀漿)發(fā)展研究

1HIT電池金屬化的核心要求

HIT電池因?yàn)槠涮厥獾木Ч?非晶硅界面態(tài)鈍化結(jié)構(gòu),對設(shè)備、工藝、環(huán)境、操作水平等要求較常規(guī)的晶硅電池制造要高得多,金屬化(主要討論銀漿的情況)要求也必然非常高,總結(jié)起來主要是三個方面:

高電性能

對于銀漿的體電阻要求一般在5.0*10^-6——10^-5Ω.cm,需要銀漿有良好的接觸,很低的Rs和較高的FF;

良好的印刷性

目前的部分HIT電池印刷的網(wǎng)版開口約在40-45um,后續(xù)為了將本和提升Isc,網(wǎng)版的開口必然會下降到40um以下,此時需要銀漿具備很好的長期穩(wěn)定印刷性;

合格的拉力

目前主要HIT電池制造廠家的拉力要求一般約是1N。而低溫銀漿是基于工藝溫度在250℃以下,沒有銀粉燒結(jié)過程,銀粉之間、銀與基材之間依靠有機(jī)樹脂相進(jìn)行黏接。不同于傳統(tǒng)晶硅電池漿料采用高溫?zé)Y(jié),銀粉之間依靠表面熔融相互連接,玻璃相在一定程度上熔銀并刻蝕硅板,形成可靠黏結(jié)和歐姆接觸。因此1N的拉力要求對于低溫銀漿的是一個挑戰(zhàn)。

2HIT電池金屬化工藝流程及方法

目前大部分HIT電池的金屬化主要是流程是先正面印刷,然后烘干,再進(jìn)行背面印刷,然后再烘干,接著進(jìn)行固化,最后測試電池的各項指標(biāo),如下圖所示。

HIT電池金屬化工藝流程

其中,電池正面印刷,可以采用單次印刷,也可以采用DUP或者DP的印刷方式,其中DP的印刷方式較多,主要是為了提高高寬比,獲得優(yōu)良的線型,進(jìn)而得到較高的Isc,從而極大提高電池效率;而背面印刷考慮成本原因,以單次為主。網(wǎng)版的使用方面,除了常規(guī)的360-16um網(wǎng)版,無網(wǎng)結(jié),380-14/430-13um高目數(shù)網(wǎng)版也可以使用。

烘干時間和溫度的設(shè)定會影響電極柵線的線型和黏附力,過短的時間和過低的溫度,將導(dǎo)致柵線的線型坍塌和黏附力偏低,并直接會導(dǎo)致效率偏低。固化的時間和溫度對拉力的影響較大,較低的溫度和偏短的固化時間,將導(dǎo)致拉力偏低。為防止對非晶硅薄膜的損失,不管是烘干還是固化,最高設(shè)定溫度最好不超過220℃ 。

低溫銀漿的儲存條件不同于常規(guī)銀漿,一般-20~-10℃條件下可以儲存6個月,常溫條件下只能儲存一周。

3HIT電池其他金屬化方法

目前HIT電池金屬化的方法主要絲網(wǎng)印刷為主,絲網(wǎng)印刷的漿料又以低溫銀漿為主,但是因?yàn)殂y漿的成本占比較高,部分廠商嘗試了其他的金屬化技術(shù),其中能夠批量量產(chǎn)的有賽昂(已出售給solarcity)基于銅電鍍技術(shù)進(jìn)行改進(jìn)的電鍍技術(shù),取得較好的效果,但是隨著國內(nèi)環(huán)保政策收緊,電鍍項目的環(huán)評審批將極其困難。

另一種金屬化方法來自于總部位于瑞士的設(shè)備制造商Meyer Burger,其于2013年向市場發(fā)布SMWT(SmartWire縮寫)技術(shù)。Meyer Burger號稱與傳統(tǒng)5主柵技術(shù)相比,由于銅線的截面為圓形,制成組件后可以將有效遮光面積減少30%,同時減少電阻損失,組件總功率提高3%。由于30條主柵分布更密集,主柵和細(xì)柵之間的觸電多達(dá)2660個,在硅片隱裂和微裂部位電流傳導(dǎo)的路徑更加優(yōu)化,因此由于微裂造成的損失被大大減小,產(chǎn)線的產(chǎn)量可提高1%。更為重要的是由于主柵材料采用銅線,電池的銀材料用量可以減少80%。但是其設(shè)備造價極其昂貴,電池可靠性仍待批量驗(yàn)證。

幾種金屬化方法優(yōu)缺點(diǎn)匯總?cè)缦卤硭尽?/div>

HIT 電池金屬化方法優(yōu)缺點(diǎn)比較

小結(jié)

?、?HIT電池因其高效率和高穩(wěn)定性,隨著5.31政策的收緊,未來市場份額有望超過此前預(yù)測5%-7%的份額,國內(nèi)的產(chǎn)能已然增加很多。因此建議相應(yīng)的低溫銀漿開發(fā)加快步伐,在競爭對手不多的情況下,盡快搶占市場份額;

?、?HIT電池金屬化核心需求是高電性能,穩(wěn)定長期印刷性,合格的拉力;

?、?HIT電池金屬可以量產(chǎn)的新技術(shù)有電鍍和SMWT,但是短期內(nèi),絲網(wǎng)印刷仍將是主流技術(shù)。