根據路透社的報道,歐洲第一個太陽能電池板回收工廠不久前建成,在今年年內,這家工廠將回收1300噸太陽能電池板。未來,工廠所屬機構還將在全球設立更多類似的回收工廠。

與光伏生產、安裝、運營和維護等紅火的環(huán)節(jié)相比,回收環(huán)節(jié)一直很少被人關注。特別是在中國,因為行業(yè)有一個普遍的認識:中國光伏的回收周期尚未到來。

按照公認的技術標準,光伏組件有25年左右的生命周期。如果從2010年第一批金太陽工程的組件落地算起,今年,這批組件剛進入運行的第8年,距離回收仍有時日。

但一個值得關注的現象是,不少業(yè)內人士對光伏回收情況進行預測時,會把組件回收的高峰期提前10年,并非按通常規(guī)律在2035年出現,而是2025開始就可能會進入密集期,2030年左右將迎來處理高峰。

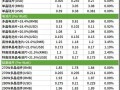

根據中科院電工所的預測,如果組件運營維護良好,到2034年國內光伏組件累計廢棄量將達到近60吉瓦;而如果運維一般,屆時累計廢棄量將超過70吉瓦。而70吉瓦,已經超過2017年光伏累積裝機量的1/2。而美國能源信息署的分析數據顯示,到2050年,中國光伏組件中或將有2/3需要提前退役。

既然產業(yè)周期很可能提前到來,回收準備就需要提早跟進。

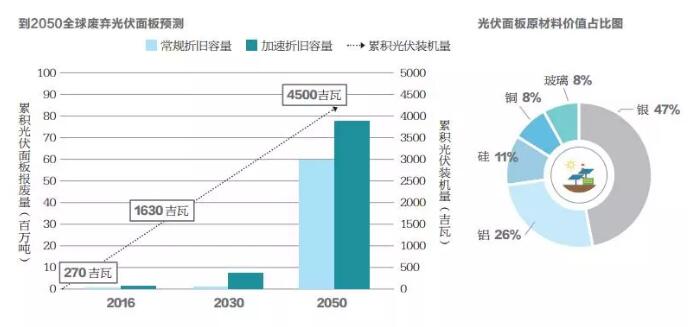

傳統(tǒng)光伏組件在退役之后,一般要經過五個處理環(huán)節(jié):第一步是將組件拆卸下來并運輸到處理機構;第二步進行拆解,取掉背板和電線;第三步將組件破碎,去掉最外面的鋼化玻璃;第四步進行熱解,這個步驟的主要目的是把EVA溶解;最后一步是萃取,把組件中最有價值的金屬、硅料取出來。

這五個環(huán)節(jié)看似容易,但要順利完成,仍然需要有企業(yè)敢于提前嘗試,并摸索出靠譜的、可推廣的技術路線。對一個新興產業(yè)而言,新技術和大市場就好像是雞和蛋的關系:如果沒有技術,市場基礎再好也沒有意義,而市場規(guī)模不夠大的話,技術的好壞也很難檢驗出來。但凡新技術,難免經歷被打磨、被替換、被改進,但一定要有一種初始技術先行問世,才能給更多技術的出現打下基礎。

正如當下的光伏組件回收,盡管行業(yè)周期未至,市場規(guī)模尚小,但技術儲備仍需從當下開始。在未來10年至15年間,應通過不斷嘗試,讓相關技術競爭發(fā)展、優(yōu)勝劣汰。只有如此,到組件大規(guī)模退役的時候,成熟的技術路線才能真正派上用場。

在直觀的印象中,一塊光伏組件退役之后,難度最大的環(huán)節(jié)肯定是最后一個,即進入工廠之后的回收環(huán)節(jié),因為這部分對技術要求最高。但在中國,除了處理環(huán)節(jié),運輸環(huán)節(jié)其實也充滿挑戰(zhàn)。

2010年之后,國內光伏產業(yè)出現過兩次快速增長:

第一次出現在2012~2013年,為了應對歐美“雙反”,多部委聯(lián)合出臺多項支持光伏產業(yè)的政策,此后一年多,光伏新增裝機量增長近10倍,且90%以上為地面電站。

第二次出現2016~2017年,由于組件價格下降、扶持力度增加,國內的分布式光伏快速發(fā)展,全年裝機同比增長3.7倍。

集中上馬就意味著扎堆退役。對于2016~2017年大規(guī)模安裝的分布式光伏來說,產品轉化率高、質量較好,且可以參考歐洲、日本等地豐富的分布式光伏回收經驗,退役時即便帶來一些問題,但影響可能也會較小。

而2012~2013年這批則不然。由于光伏組件推出較早,技術水平相對較弱,且主要應用在西部電站中,在全球范圍都很難找到類似的回收先例。更重要的是,這批組件將率先退役,因此,亟需探索出中國式的回收模式。

有人曾提出過一種思路,即由光伏企業(yè)自己處理,但這種“誰的孩子誰抱走”的模式并不被看好,原因有二:

一是從回報上看,企業(yè)處理非常不劃算。一塊光伏組件回收后,最大的價值體現在其中的金屬部分,但可以回收的金屬非常有限,且回收投入較大。如果投入與產出不匹配,企業(yè)就不可能產生太大的動力;

二是從條件上看,組件處理需要置辦設備,加派人力。即便企業(yè)有足夠的生產能力和技術儲備,但國內光伏組件的生產線主要集中于中東部,很少位于西部。如果要處理,每家企業(yè)不僅需要重新添置生產線,而且要支付不菲的物流費,這必然會減少光伏企業(yè)參與后處理的熱情。既然分散處理、遠距離運輸難以實現,相對可行的辦法應該是集中處理和就近原則。

以甘肅省為例,退役光伏組件可以由專業(yè)機構進行收集,并根據產品的類型、破損的程度統(tǒng)一運至一個或幾個處理點,根據不同特點進行不同方式的集中處理。而企業(yè)則可以參照PVCYCLE的模式,以出資的形式參與后處理,讓“專業(yè)人做專業(yè)事”,或將會產生更好的效果,以及更大的效益。