背接觸技術(shù)

區(qū)別于傳統(tǒng)光伏組件結(jié)構(gòu),去除正面焊帶設(shè)計,電流運動均在背面進行,減少正面遮擋,把組件正面受光面積利用至極致,實現(xiàn)轉(zhuǎn)換效率質(zhì)的提升,必然成為單玻組件“究極形態(tài)”。

背接觸技術(shù)在發(fā)展之初并非一帆風(fēng)順,其由于對制造工藝的精益化需求,以及制造材料的高標準要求,技術(shù)發(fā)展進程受限于制造成本、量產(chǎn)技術(shù)等因素,發(fā)展較為緩慢。但基于市場的需求及專業(yè)領(lǐng)域的探索精神,產(chǎn)學(xué)研多方數(shù)年的合作努力,從核心材料到控制成本,目前背接觸技術(shù)陣營逐漸成熟并不斷壯大?,F(xiàn)背接觸技術(shù)主要分為如下三種:發(fā)射極環(huán)繞穿通 (EWT) ,金屬穿孔卷繞 (MWT) 和插指式背接觸 (IBC),其中MWT及IBC經(jīng)過產(chǎn)業(yè)化運作嘗試,已頗有成效,成為背接觸技術(shù)的潛力成員。

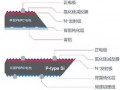

其中IBC,主要以 SunPower 公司為首,該公司擁有量產(chǎn)效率最高的 IBC 電池。該技術(shù)的特點是暴露在前表面光照下而產(chǎn)生的載流子仍然可以在電池的背面被收集,這不僅完全消除了前表面的遮蔭損失,也降低了電池的串聯(lián)電阻。其背面N型層與P型層相互交替,在N/P界面上形成PN結(jié)。電極從N型與P型上分別導(dǎo)出,整個電池正面沒有任何電極和鉛錫焊帶,有效提高了正面的光線利用率,提升轉(zhuǎn)換效率,但是焊接從背面進行,且背面焊接技術(shù)與傳統(tǒng)的不一樣,工藝技術(shù)要求高,同時也帶來了較高的制造成本,若想更大規(guī)模的產(chǎn)業(yè)化發(fā)展和在終端應(yīng)用,降本之路任重而道遠。

背接觸技術(shù)陣營的另外“一員大將”則當(dāng)屬MWT(金屬穿孔卷繞)背接觸技術(shù),以日托光伏為代表,經(jīng)過多年的潛心研發(fā)和技改,實現(xiàn)了MWT技術(shù)的低成本化量產(chǎn),成功突破行業(yè)瓶頸,達到MWT技術(shù)GW級量產(chǎn)。MWT主要采用激光打孔、背面布線的技術(shù)消除正面電極的主柵線,正面電極細柵線搜集的電流通過孔洞中的銀漿引到背面,這樣電池的正負電極點都分布在電池片的背面,有效減少了正面柵線的遮光面積,提高了組件效率,同時降低了銀漿的耗量和金屬電極-發(fā)射極界面的少子復(fù)合損失。組件以高效率、高可靠性以及無鉛化等綜合優(yōu)勢成功脫穎而出。

日托光伏的MWT組件實現(xiàn)背接觸的工藝不僅在電池工藝上,更離不開背后的導(dǎo)電背板。其神秘的“導(dǎo)電背板”成為MWT技術(shù)實現(xiàn)成本可控進而量產(chǎn)的“核心材料”。

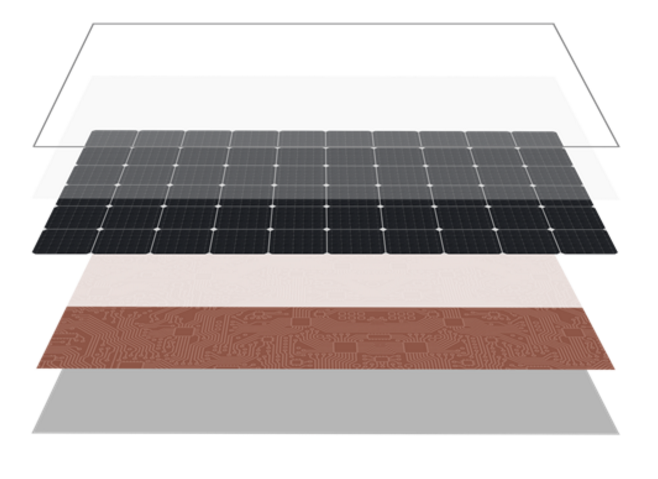

在創(chuàng)立之初,日托光伏曾為克服電池片串聯(lián)問題嘗試過多種方案,包括焊接,但最后經(jīng)過多種條件下實驗、測試,選擇了最優(yōu)的解決方案,即導(dǎo)電背板。MWT組件主要采用導(dǎo)電背板結(jié)合導(dǎo)電膠連接電池片,通過激光刻線技術(shù),自由串聯(lián)上層電池片,同時組件采用平面二維封裝技術(shù),全程無焊接工藝,避免了焊帶焊接帶來的應(yīng)力,以及可能產(chǎn)生的電池片隱裂,提高組件可靠性,且平均工作溫度降低3℃,進一步提高了組件的轉(zhuǎn)換效率,此外無焊帶的組件設(shè)計,MWT組件可采用更薄硅片,進一步控制組件成本,實現(xiàn)組件達到量產(chǎn)條件。正是這種核心的技術(shù)和材料使得日托光伏的MWT組件成為現(xiàn)階段全球背接觸光伏產(chǎn)品陣營的領(lǐng)導(dǎo)者,實現(xiàn)了這一高效技術(shù)的最佳性價比。

同時,導(dǎo)電背板不僅可以說是MWT技術(shù)的核心材料,也可以說是背接觸技術(shù)的核心材料。一直以來,日托光伏始終沒有放棄對背板和背接觸技術(shù)的深入研究,一方面在不斷優(yōu)化導(dǎo)電背板和電池的設(shè)計及工藝,爭取進一步降本,實現(xiàn)更加環(huán)保,另一方面也在不斷積極開發(fā)導(dǎo)電背板的新應(yīng)用,包括與IBC、HJT等技術(shù)結(jié)合,期待未來在背接觸的平臺上,發(fā)揮彼此在效率、可靠性方面的優(yōu)勢,實現(xiàn)單玻組件的效能最大化。