目前,異質(zhì)結(jié)電池與疊瓦組件,可謂分別是電池端與組件端高效產(chǎn)品的研究熱點(diǎn),兩者疊加得到的異質(zhì)結(jié)疊瓦超高效組件更是受到廣泛關(guān)注。2018年5月,通威研發(fā)的新型異質(zhì)結(jié)疊瓦組件正面發(fā)電輸出功率高達(dá)442W,組件轉(zhuǎn)換效率高達(dá)21.7%。由于異質(zhì)結(jié)雙面率大于90%,在正常的反射光下,雙面異質(zhì)結(jié)疊瓦組件高達(dá)500W,是有史以來最高的單片組件功率。

異質(zhì)結(jié):最具產(chǎn)業(yè)化潛力的下一代超高效電池技術(shù)

異質(zhì)結(jié)電池由于具備轉(zhuǎn)換效率高、制造工藝簡單、薄硅片應(yīng)用、溫度系數(shù)低、無光致衰減、可雙面發(fā)電且雙面率高等一系列優(yōu)勢,被譽(yù)為最具產(chǎn)業(yè)化潛力的下一代超高效電池技術(shù)。目前,異質(zhì)結(jié)電池的研發(fā)最高效率已達(dá)26.6%,產(chǎn)線量產(chǎn)效率在23%左右,提效空間巨大。

國內(nèi)布局異質(zhì)結(jié)技術(shù)的企業(yè)有十余家,主要有晉能、中智、漢能、鈞石、通威、愛康、彩虹、國電投等。其中晉能、中智、漢能及鈞石等布局較早,已建成異質(zhì)結(jié)產(chǎn)線,規(guī)模多在百M(fèi)W級(jí);通威、愛康、彩虹等新進(jìn)入的企業(yè)自去年起紛紛宣布了GW級(jí)的異質(zhì)結(jié)產(chǎn)能布局,目前產(chǎn)線多在建設(shè)中。

據(jù)亞化咨詢統(tǒng)計(jì),2016年至今,中國異質(zhì)結(jié)項(xiàng)目總規(guī)劃產(chǎn)能約達(dá)22GW,擬投資總額高達(dá)520億元,實(shí)際已建產(chǎn)能約為1GW。多數(shù)企業(yè)目前仍在評(píng)估或中試階段,還未形成大規(guī)模發(fā)展。

疊瓦:革命性的高效組件封裝技術(shù)

疊瓦組件利用切片技術(shù)將柵線重新設(shè)計(jì)的電池片切割成數(shù)片(通常1切5或1切6),將每小片疊加排布,用特殊的專用導(dǎo)電膠材料將其焊接成串,再經(jīng)過串并聯(lián)排版后層壓成組件。這樣使得電池以更緊密的方式互相連結(jié),在相同的面積下,疊瓦組件可以放置多于常規(guī)組件13%以上的電池片,同時(shí)采用無焊帶設(shè)計(jì),減少了組件的線損,降低了電池片互聯(lián)電阻,大幅提高了組件的輸出功率。

更高效率更低損耗,疊瓦技術(shù)無疑將對(duì)高效組件封裝技術(shù)帶來革命性影響。因此,業(yè)內(nèi)企業(yè)積極推進(jìn)疊瓦組件的技術(shù)研發(fā)與大規(guī)模制造,國內(nèi)企業(yè)賽拉弗、東方環(huán)晟、隆基樂葉、阿特斯、通威、協(xié)鑫集成、愛康、東方日升等均有布局。

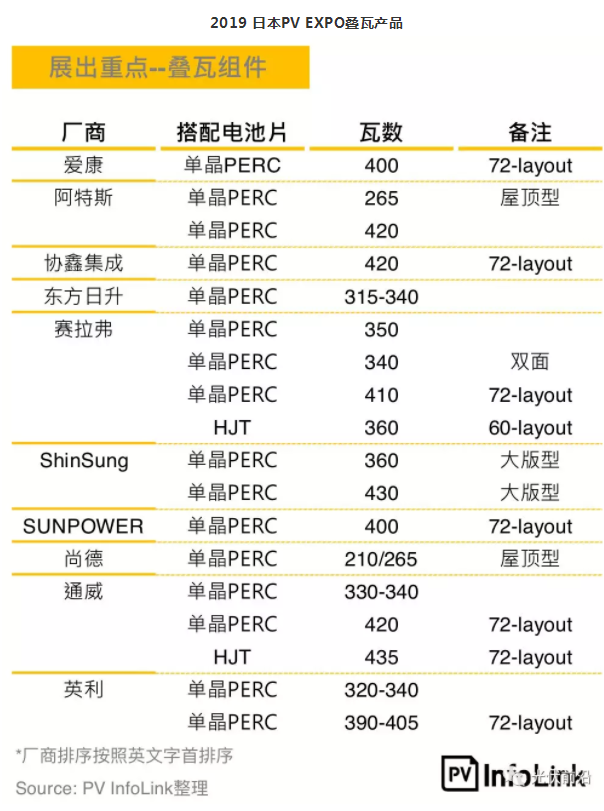

在2019 日本東京PV EXPO展會(huì)上,多家企業(yè)展出了疊瓦產(chǎn)品,如下表所示??梢姡舜握钩龅寞B瓦組件多搭配單晶PERC電池片,賽拉弗和通威則同時(shí)展出搭配異質(zhì)結(jié)的疊瓦組件。亞化咨詢研究表明,2019年疊瓦組件產(chǎn)能有望達(dá)10GW。

2019 日本PV EXPO疊瓦產(chǎn)品

異質(zhì)結(jié)+疊瓦:最佳CP組合

異質(zhì)結(jié)技術(shù)的優(yōu)勢如前文所述,但異質(zhì)結(jié)技術(shù)若要實(shí)現(xiàn)大規(guī)模發(fā)展也具有一定難點(diǎn)。一方面,異質(zhì)結(jié)的制造成本相對(duì)較高,另一方面異質(zhì)結(jié)采用常規(guī)封裝技術(shù)封裝時(shí),焊帶拉力的穩(wěn)定性難以控制,且異質(zhì)結(jié)不能采取傳統(tǒng)晶體硅電池的高溫焊接等工藝,需要低溫焊接工藝和低溫材料,因此封裝工藝難度較高。

若異質(zhì)結(jié)電池采用疊瓦技術(shù)封裝,上述問題則迎刃而解。疊瓦技術(shù)采用導(dǎo)電膠串接電池片的方式,導(dǎo)電膠的低溫和柔性特點(diǎn),以及無焊帶設(shè)計(jì),完美地解決了焊帶拉力穩(wěn)定性和低溫焊接的問題。此外,異質(zhì)結(jié)技術(shù)可采用更薄的硅片,采用傳統(tǒng)組件封裝工藝時(shí),焊帶串接電池片難度大,且受機(jī)械應(yīng)力和熱應(yīng)力影響,異質(zhì)結(jié)電池很容易造成破片。疊瓦組件不使用焊帶連接電池片,可以減少封裝過程中的破片率。

在成本控制方面,目前異質(zhì)結(jié)電池的BOM成本前四項(xiàng)為硅片、導(dǎo)電銀漿、靶材、制絨添加劑,銀漿在異質(zhì)結(jié)電池成本中占有重要比例。目前,用于疊瓦封裝的異質(zhì)結(jié)電池主柵線更細(xì),未來更可以利用TCO膜導(dǎo)電性取消柵線,節(jié)省更多銀漿成本。

可見,異質(zhì)結(jié)電池采用疊瓦技術(shù)封裝,有助于產(chǎn)品的成本控制,并且能夠解決異質(zhì)結(jié)電池采用常規(guī)封裝技術(shù)時(shí)所遇到的問題。同時(shí),異質(zhì)結(jié)疊瓦組件可以實(shí)現(xiàn)更高功率,有效降低了度電成本。據(jù)悉,通威、愛康、東方日升等均同時(shí)布局了異質(zhì)結(jié)技術(shù)與疊瓦技術(shù)。

異質(zhì)結(jié)疊瓦組件的痛點(diǎn)

雖然異質(zhì)結(jié)和疊瓦技術(shù)的前途是光明的,但兩者目前都還面臨著一定挑戰(zhàn),發(fā)展道路是曲折的。

對(duì)于異質(zhì)結(jié)技術(shù)而言,設(shè)備初始投資較高,硅片、銀漿、靶材等關(guān)鍵輔材成本較高,產(chǎn)線工藝控制和電池良率還有待提升;對(duì)于疊瓦技術(shù)而言,疊瓦專用設(shè)備初始投資及使用導(dǎo)電膠使得組件制造成本偏高,疊瓦工藝設(shè)備的自動(dòng)化水平需進(jìn)一步提升,還需控制切片工藝中的破片率,以及消除專利疑慮等。

相信隨著產(chǎn)業(yè)化深入,異質(zhì)結(jié)和疊瓦的技術(shù)會(huì)不斷完善,制造成本會(huì)不斷降低,異質(zhì)結(jié)疊瓦組件未來發(fā)展前景可期!